Consigli per la progettazione, l'organizzazione e i prodotti

Al giorno d’oggi le finiture realizzate con sistemi in lastre di cartongesso, gessofibra e gesso massiccio hanno raggiunto un livello molto elevato sotto l’aspetto tecnico della lavorazione. Al fine di evitare errori e per ottenere chiarezza sulle condizioni strutturali durante la lavorazione invitiamo quindi ad attenersi alle seguenti raccomandazioni e avvertenze per la progettazione, la direzione dei lavori e l’esecuzione del progetto.

Condizioni climatico-costruttive

Fase preparatoria

- Prima dell’inizio dei lavori di intonacatura e di costruzione a secco in gesso, l’involucro dell’edificio deve essere impermeabile.

- Eventuali intonaci a umido e massetti (sottofondo) devono essere applicati possibilmente prima della posa dei sistemi a secco e, in ogni caso, prima della relativa stuccatura dei giunti; essi devono inoltre risultare già asciutti.

- Se come massetto è previsto uno strato di asfalto colato, i lavori di stuccatura possono essere effettuati soltanto dopo il raffreddamento dello stesso.

Fase di lavorazione

- lavorazione dei sistemi a secco in gesso, dei pavimenti a secco e di quelli a intercapedine siano date da un’umidità relativa compresa tra il 40 % e l' 80 % con una temperatura ambiente costante superiore a +10 °C.

- Le costruzioni a secco, compresa la rispettiva stuccatura, possono essere eseguite soltanto ad avvenuto completamento dei processi di variazione dimensionale delle lastre/dei pannelli dovuti a umidità e sempre che, a una temperatura ambiente di + 20 °C, l’umidità relativa si sia stabilizzata su un massimo del 70 %. Per brevi periodi è ammessa anche un’umidità relativa più alta.

- Durante i lavori di stuccatura sulla superficie di una costruzione a secco in gesso la temperatura superficiale del supporto da trattare e quella dell’aria devono essere di almeno +10 °C.

- Durante il periodo di essiccamento gli strati di uguagliamento e di intonaco non devono essere esposti al gelo.

- Durante l’applicazione degli intonaci di fondo e di finitura, così come degli strati di fondo e del tinteggio, la temperatura superficiale del supporto da trattare e quella dell’aria devono essere di almeno +5 °C.

Fase di asciugatura

- Dopo l’esecuzione dei lavori che producono umidità deve essere regolarmente assicurata una buona aerazione dei locali.

- Evitare un riscaldamento troppo rapido, improvviso ed eccessivo dei locali in quanto, diversamente, si può avere la formazione di fessure di tensione indotte da deformazioni longitudinali e fenomeni di distacco. Ciò vale soprattutto quando i lavori sono svolti nel periodo invernale.

- Evitare di dirigere getti di aria calda o molto calda direttamente sui rivestimenti.

- Evitare di indurre un’asciugatura estremamente rapida mettendo in funzione impianti di ventilazione o di climatizzazione privi di umidificatore, oppure servendosi di essiccatori edili.

Quali sono le sottostrutture più adatte per un progetto?

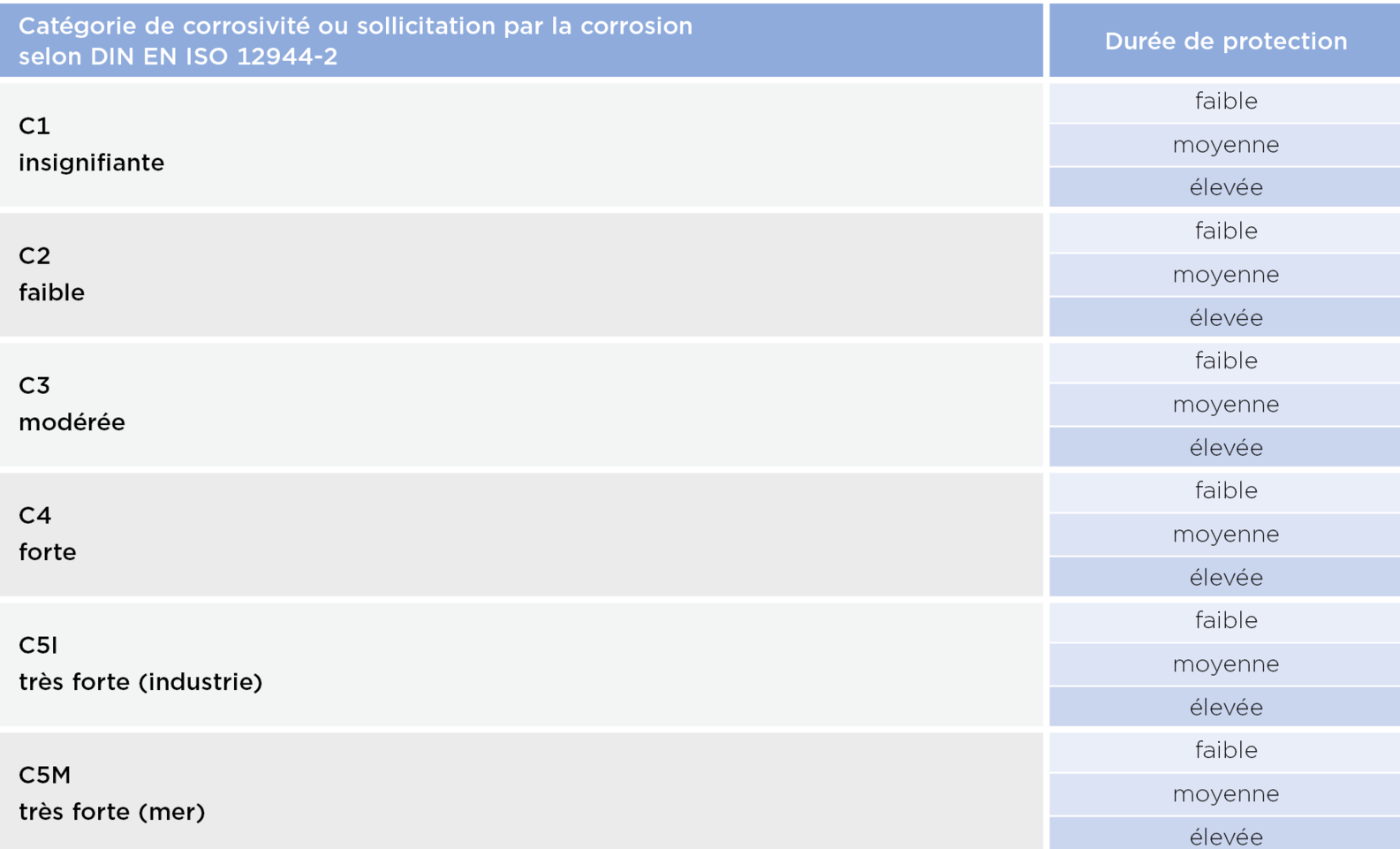

Classi di corrosività

La scelta della classe di corrosività e della classe di durabilità di pertinenza si effettua sempre sulla base del progetto specifico a seconda delle condizioni generali esistenti e va stabilita dal progettista. Per l’impiego in ambienti esterni, umidi o bagnati sono disponibili profili e accessori Rigips® con una maggiore resistenza alla corrosione nelle classi C3-h e C5l-h.

Classe di stress

I materiali utilizzati e la rispettiva lavorazione devono essere concertati tra loro in modo tale da soddisfare nel complesso la funzione prevista. Nella costruzione a secco in gesso la validità dell’impiego degli appositi sistemi e prodotti Rigips® si è ormai affermata da tempo con successo. Tuttavia le rispettive soluzioni di sistema vanno sempre scelte in relazione al tipo di sollecitazione cui è soggetta la struttura in questione. A seconda dell’opera da realizzare il progettista deve effettuare una classificazione dei locali, ovvero degli elementi costruttivi, assegnando loro la classe di sollecitazione di appartenenza considerando la destinazione d’uso prevista.

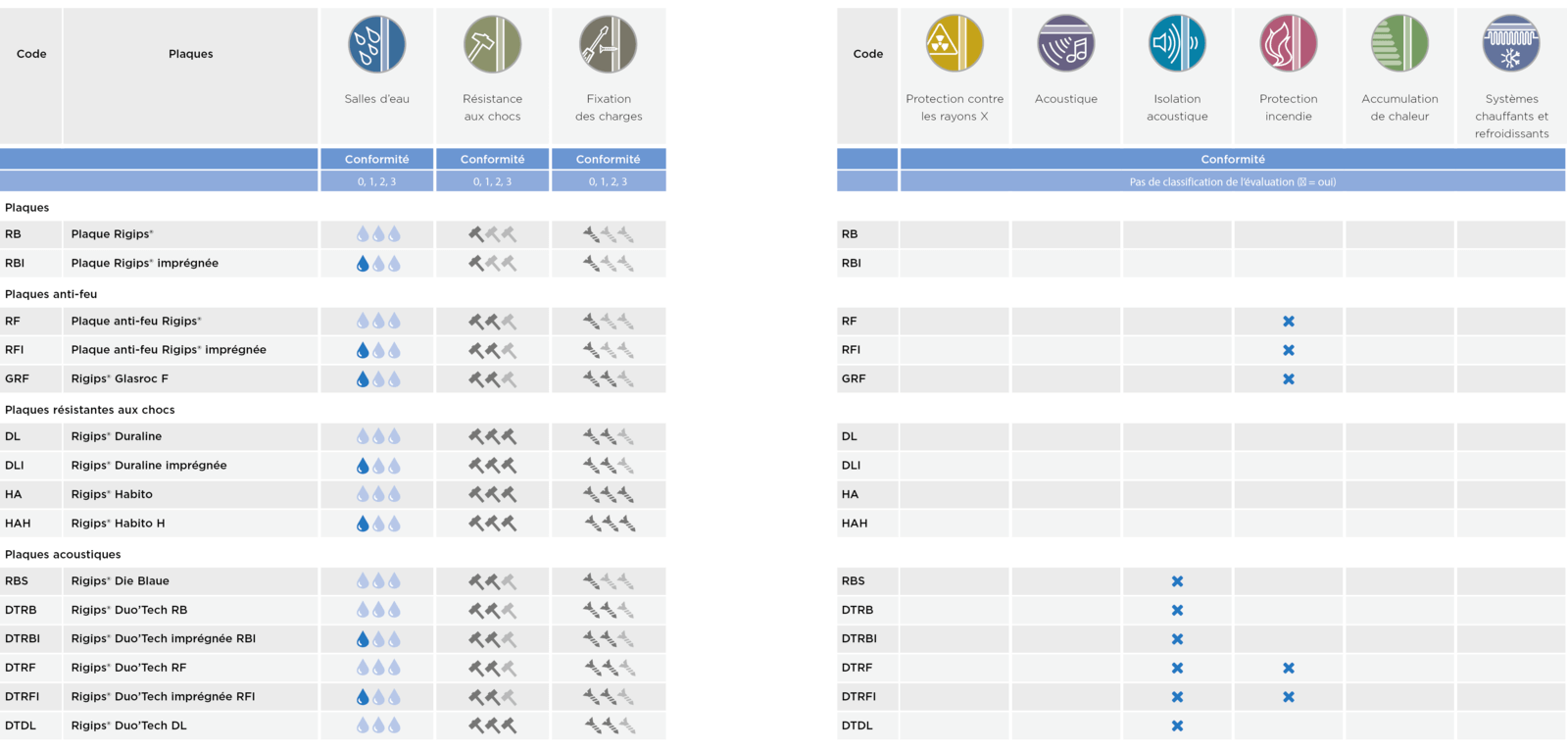

Quali sono le lastre da costruzione più adatte per il rispettivo ambito d’impiego?

Lastre da costruzione e lastre speciali Rigips®

Come si fissano correttamente le lastre a secco?

Osservazioni preliminari

Nella costruzione a secco la scelta dei connettori idonei per il fissaggio delle lastre alla sottostruttura è determinata a sua volta da tre fattori. I connettori sono disciplinati nella norma SN EN 14566 + A1 «Elementi di collegamento meccanici per sistemi a pannelli di gesso - Definizioni, requisiti e metodi di prova».

Sottostruttura

La sottostruttura è un elemento decisivo. Il tipo di vite a fissaggio rapido va qui adeguata alla classe di corrosione. Determinante è inoltre lo spessore della lamiera. Nel fissaggio delle lastre per costruzioni a secco a profili standard si utilizzano a loro volta viti a fissaggio rapido standard. Nel caso di profili C3 e C5-I con trattamento anticorrosione trovano analogamente impiego viti a fissaggio rapido resistenti alla corrosione. Per il fissaggio su profili standard CW, UW e LWi (spessore 0.6 mm) si utilizzano viti a fissaggio rapido TN. Per i profili UA di 2 mm di spessore sono necessarie viti a fissaggio rapido TB (con punta a trapano).

Tipo di lastra

Il tipo di lastra per costruzioni a secco è a sua volta determinante. Lastre speciali come Rigips® Habito, Rigips® Duraline e Rigidur® H sono in parte caratterizzate da proprietà che non ne consentono il montaggio con viti a fissaggio rapido standard.

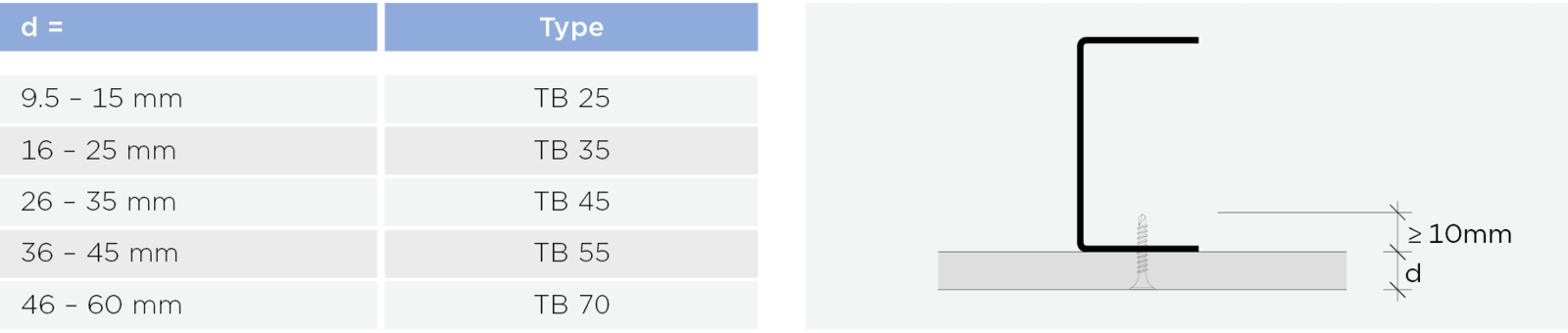

Spessore della lastra

Lo spessore della lastra determina la lunghezza delle viti da utilizzare. La lunghezza è da scegliersi in modo tale che, da avvitata, la vite sporga posteriormente dal profilo di almeno 10 mm. Viti a fissaggio rapido Rigips® con testa svasata per il fissaggio di lastre in cartongesso e in gesso massiccio a profili in metallo di spessore ≤ 0.70 mm:

Quelle colle plâtre est optimale pour mon projet de construction?

Types et applications des masses à jointoyer

Normes

Les exigences relatives aux masses à jointoyer pour le jointoiement des plaques de plâtre sont réglementées selon la norme SN EN 13963. Elles se différencient essentiellement selon leur type de durcissement et leur type d’application.

Types de masses à jointoyer

Masses à jointoyer séchant à l’air et à liant synthétique:

Dans le cas des masses à jointoyer séchant à l’air et à liant synthétique, le matériau durcit lors du séchage. L’eau s’évapore et les matières de charge se lient avec le liant contenu dans la masse.

Masses à jointoyer à base de plâtre:

Dans le cas des masses à jointoyer à base de plâtre, la prise résulte d’une réaction exothermique. Suite à l’absorption d’eau, des cristaux se forment, qui s’emmêlent les uns dans les autres ou se solidifient. Une partie de l’eau de gâchage est ainsi stockée dans les cristaux.

Classes de durcissement des types de spatulage

Comme indiqué dans le tableau ci-dessus, une distinction est faite entre spatulage de remplissage, spatulage fin et masse à jointoyer pour le type d’application. Tandis que le spatulage de remplissage peut être utilisé uniquement pour le remplissage des joints avec une bande d’armature appropriée, le spatulage fin est utilisé pour les finitions des joints ou de la surface. Si la masse à jointoyer est appropriée pour les deux utilisations et si elle correspond aux exigences posées par la norme SN EN 13963, alors le matériau est défini comme un spatulage de remplissage et spatulage fin. Les masses à jointoyer sont prévues pour le jointoyage sans bande d’armature, pour les formes de bord appropriées des plaques de plâtre. Les masses à jointoyer de l’assortiment Rigips peuvent toutefois aussi être utilisées pour le spatulage fin.

Comment puis-je planifier correctement des joints de dilatation?

Exigences en matière de physique du bâtiment

Protection incendie et contre l’humidité, isolation acoustique et thermique

Les exigences supplémentaires en matière de protection incendie et contre l’humidité, d’isolation acoustique et thermique relatives aux raccords entre éléments de construction doivent être prises en considération dans le cadre de l’étude du projet. Le cas échéant, le planificateur consultera des spécialistes en physique du bâtiment avertis.

Principes de planification

D’une manière générale, joints et raccords doivent être planifiés. Pour ce faire, il s’agit de respecter les principes de construction et de planification suivants (selon la norme SIA 242, art. 2.4):

- Dans la construction à sec, on n’exécute en principe ni joints de séparation ni joints à mastiquer et à crépir. Les raccords aux ouvrages adjacents sont désolidarisés par des bandes d’étanchéité garnies d’enduit ou par des profilés de raccord. Cette désolidarisation ne doit pas être interrompue par les enduits ou autres appliqués ultérieurement qui viendraient coller entre eux les éléments désolidarisés.

- Lorsque des déformations sont prévisibles (par ex. par fluage, retrait, charge de trafic variable, tassements contrôlés), on prévoira entre parois et dalles des raccords coulissants.

- Il faut également disposer des joints de dilatation en cas de modifications prononcées des plans transversaux et de l’agencement des surfaces de revêtement, par ex. en cas de cloisons rentrantes ou d’extensions de corridors.

- Les faux-plafonds suspendus et les revêtements de plafonds doivent être techniquement séparés des piliers et des éléments à incorporer (lampes, etc.).

- Entre les profilés de raccord et l’élément de construction attenant, il faut généralement poser une bande d’étanchéité ou un matériau d’étanchéité.

Links

Se desiderate le nostre direttive di lavorazione in un pratico manuale, potete ordinarle qui: